Las baterías de plomo-ácido se utilizan en muchas aplicaciones por su fiabilidad y rentabilidad. Algunas de las aplicaciones más comunes son la automoción (para cargar dispositivos como runoffs), el almacenamiento de energías renovables (paneles solares) y los sistemas de alimentación ininterrumpida (SAI). El procedimiento de fabricación del plomo-ácido implica varias tecnologías clave que desempeñan un papel importante en la mejora de la durabilidad. En este artículo hablaremos de los distintos procesos que intervienen en la fabricación de estas pilas, destacando sus aspectos técnicos y permitiéndonos comprenderlas mejor. Esto nos ayudará a adaptar nuestros sistemas en consecuencia.

1. Tecnología de sellado por calor frente a tecnología de sellado por pegamento

Características técnicas:

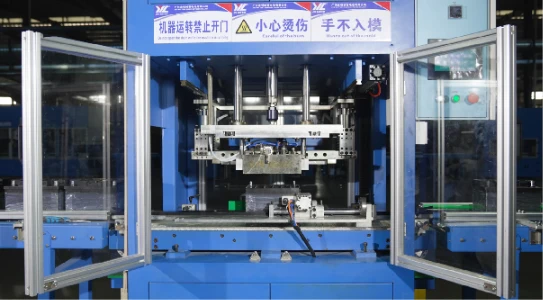

La tecnología de termosellado es un método muy estudiado para sellar módulos de baterías de plomo-ácido. Básicamente, el calor se utiliza para unir los componentes de una batería de plomo-ácido, es decir, la tapa y el recipiente. Las representaciones que figuran a continuación reflejan las características técnicas del proceso tecnoquímico de termosellado:

- Unión fuerte y fiable: La unión es bastante robusta y hermética, debido a la aplicación de calor. De este modo, los sellantes no pueden escapar de las células, pero garantizan una alta garantía de integridad de la célula.

- Eficaces y rápidas: el ritmo de producción de baterías termoselladas aumenta sustancialmente, ya que no se necesita mucho tiempo para ello.

- Uso mínimo de materiales adicionales: Unos pocos materiales adicionales cuentan con un uso mínimo entre todas las técnicas de sellado.

Sin embargo, la técnica de sellado con pegamento cuenta con sustancias adhesivas para sellar las piezas de la pila entre sí.

Las características técnicas del sellado con cola son:

- Flexibilidad y adaptabilidad: Los selladores de cola ofrecen más flexibilidad en el diseño y pueden sellar formas irregulares de componentes irregulares. Ofrece una mayor resistencia a las vibraciones.

- Mayor resistencia a las vibraciones: Las propiedades adhesivas de la junta de pegamento proporcionan una mayor resistencia o cualidades de amortiguación a las vibraciones fuertes, limitaciones que pueden ser particularmente útiles para equipos propensos a tensiones mecánicas significativas.

- Fácil reparación: La retirada y reaplicación del adhesivo puede hacer que la batería pegada sellada sea fácilmente reparable o resellable en caso necesario.

Comparación de las dos tecnologías

Ambas tecnologías de termosellado comparten muchas ventajas e inconvenientes, lo que las convierte en posibles alternativas para aplicaciones concretas de las pilas. He aquí una comparación entre las dos tecnologías:

Eficacia del sellado:

El termosellado ha aprovechado puntos fuertes como su unión robusta y hermética capaz de inducir en las baterías la reducción de riesgos por fugas contra los electrolitos de otras baterías.

Eficacia de fabricación:

La tecnología de termosellado es innegablemente más rápida, lo que permite mayores ritmos de fabricación, mejorando así la rentabilidad de la fabricación colosal. Esto hace que el sellado con cola sea posiblemente más lento y, por tanto, no tan ideal para lugares de trabajo muy intensivos.

Posibilidades de diseño:

La forma y el tamaño posibles con el sellado con cola aportarán más flexibilidad, mientras que el sellado por calor podría tener algunas limitaciones al sellar piezas de forma irregular.

Capacidades de reparación:

Las pilas selladas con pegamento suelen ser más fáciles de reparar o volver a sellar, ya que el adhesivo puede retirarse y sustituirse. Por otro lado, las baterías termoselladas pueden requerir complicados procesos de reparación.

Observando las características técnicas y teniendo en cuenta las comparativas de ventajas y limitaciones asociadas a ambos tipos de calor, sería mucho más fácil para los diseñadores elegir entre las dos opciones disponibles.

2. Tecnología de soldadura TTP frente a tecnología de soldadura puente

La tecnología de soldadura TTP (Through-The-Partition) y la tecnología de soldadura por puente son dos formas habituales de unir las placas negativa y positiva de la batería. Conozcamos sus características técnicas y comparémoslas para entenderlas mejor.

Características técnicas

La tecnología de soldadura TTP une directamente la soldadura formada a través del separador creando soldaduras entre las placas. Conecta las placas positiva y negativa de la batería. Las características técnicas de la tecnología de soldadura TTP son las siguientes:

- Resistencia interna minimizada: La soldadura TTP proporciona una conexión eléctrica directa entre las placas y minimiza la resistencia interna de la batería, mejorando así su rendimiento.

- Mayor estabilidad mecánica: Dado que la conexión soldada proporciona una estabilidad mecánica mejorada sin movimiento de placas, puede mejorar la durabilidad general de la batería.

- Distribución uniforme de la corriente: La soldadura TTP garantiza una distribución uniforme de la corriente a través de las placas, de modo que no hay riesgo de que se produzcan cargas/descargas desiguales, al tiempo que se prolonga la vida útil de la batería.

Por otro lado, la tecnología de soldadura por puente utiliza pequeños puentes o correas metálicas entre las placas positiva y negativa. Las características técnicas de este tipo de soldadura incluyen

- Flexibilidad en el diseño: La soldadura de puentes permite mucha más flexibilidad en el diseño de las placas, ya que los puentes pueden ajustarse para adaptarse a diferentes tamaños y configuraciones de las distintas placas.

- Facilidad de fabricación: La soldadura puente puede ser sencilla y rápida en comparación con la soldadura TTP, que puede necesitar excelentes equipos de precisión y alineación.

- Mayor seguridad: El uso de puentes en la soldadura de puentes puede proporcionar algunas ventajas de seguridad adicionales, como la prevención de circuitos entre los mismos pares de chapas, que de otro modo crearían peligro).

Comparación de las dos tecnologías

Obviamente, las ventajas exclusivas de cada una de estas dos tecnologías las diferencian significativamente entre sí y justifican la consideración; he aquí una comparación entre ambas:

Resistencia interna:

La tecnología de soldadura TTP tiene una resistencia interna menor, lo que ayuda a mejorar el rendimiento de la batería en comparación con la soldadura por puente debido a su conexión directa de placa a placa.

Estabilidad mecánica:

La conexión soldada mejora la estabilidad mecánica de una batería, ya que evita el movimiento de las placas y aumenta la resistencia de la batería frente a las tensiones mecánicas.

Flexibilidad de diseño:

La soldadura de puentes permite una mayor flexibilidad de diseño, ya que los puentes pueden ajustarse para adaptarse a distintos tamaños y configuraciones de placa. Las placas fabricadas con soldadura TTP pueden tener limitaciones en términos de diseño, ya que existen limitaciones potenciales en el ajuste del chapado a través del separador.

Simplicidad de fabricación:

La soldadura puente suele ser más sencilla y rápida (por lo que resulta adecuada para la fabricación de grandes volúmenes), mientras que la soldadura TTP mejora la calidad de las soldaduras mediante el uso de equipos y una alineación cuidadosa. Esto, a su vez, mejora el nivel de los procesos de fabricación a pesar del posible aumento de la complejidad.

La consideración de todos los aspectos técnicos, así como la comparación de las ventajas y limitaciones de las tecnologías de soldadura TTP y soldadura de puentes para las industrias de baterías, hace que los fabricantes sean conscientes de las posibles opciones, tomando así una decisión informada.

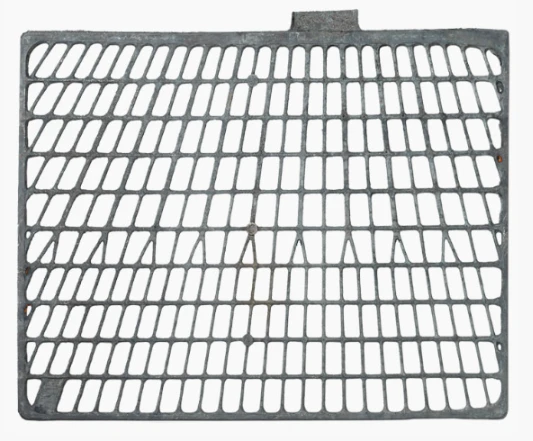

3. Tecnología de rejilla perforadora

Las baterías de plomo-ácido requieren una cierta cantidad de plomo, pero están compuestas principalmente por hidrómetros y celdas electroquímicas que no pueden formar más del 30-40% del volumen total de la celda. La estructura y la forma de la rejilla desempeñan un papel fundamental en la conducción de la electricidad entre las placas de plomo durante la descarga. Esta sección describe la tecnología Punching Grid.

Características técnicas

La tecnología de parrilla perforada presenta las siguientes características técnicas:

- Alta precisión: Las punzonadoras producen la estructura de la rejilla con gran precisión, lo que garantiza una uniformidad constante y contribuye a mejorar el rendimiento de la batería.

- Mayor conductividad: El diseño perforado de la rejilla permite un flujo eficiente de electrones entre el material activo y los terminales, mejorando así la conductividad eléctrica de la batería.

- Espesor óptimo de la chapa: La tecnología de rejilla perforada permite producir rejillas de grosor preciso, lo que garantiza una estabilidad mecánica óptima, además de minimizar la resistencia interna.

- Rentable: Es relativamente rentable en comparación con otros procesos de fabricación en red debido a su idoneidad para la producción de baterías a gran escala.

En muchas aplicaciones, la tecnología de rejilla perforada se adopta ampliamente, ya que ofrece una forma mejorada de fabricar rejillas de alta calidad con excelentes características de rendimiento que contribuyen a la eficiencia general y la longevidad de las baterías de plomo-ácido.

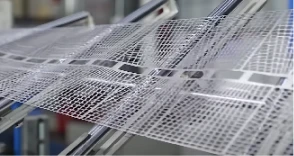

4. Tecnología de red ampliada

La rejilla expandida es otro de los métodos más utilizados para fabricar rejillas de baterías de plomo-ácido. Básicamente, esta técnica consiste en expandir una tira de aleación de plomo para producir la estructura reticular deseada. Y ahora, veamos las características técnicas de la tecnología de red expandida.

Características técnicas

La parrilla ampliada incluye las siguientes características técnicas:

- Integridad estructural: Las rejillas expandidas ofrecen una integridad estructural superior, lo que ayuda a la batería a ofrecer una estabilidad mecánica mejorada.

- Superficie invertida: El diseño de rejilla expandida aumenta la superficie del material activo, facilitando así reacciones electroquímicas más eficientes junto con un mejor rendimiento de la batería.

- Durabilidad reforzada: Gracias a la mejora de la estructura de la rejilla de expansión, la durabilidad de la batería minimiza las vibraciones y el estrés mecánico.

- Versatilidad de diseño: La tecnología de rejilla expandida facilita a los diseñadores la creación de una amplia gama de diseños y configuraciones de rejilla, lo que permite a los fabricantes personalizar las rejillas según la aplicación de que se trate.

Las excelentes propiedades mecánicas y la versatilidad de diseño de la tecnología de rejilla expandida la han hecho cada vez más popular en la industria de fabricación de baterías de plomo-ácido.

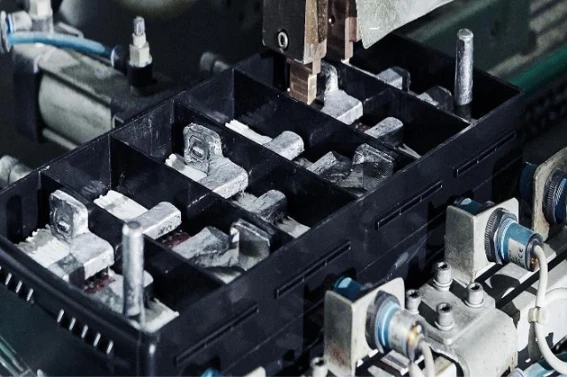

5. Tecnología de rejilla por gravedad

La fundición por gravedad es un método de fundición utilizado para fabricar rejillas de baterías de plomo-ácido. La fundición consiste en verter una aleación de plomo fundido en moldes bajo la fuerza de la gravedad. A continuación se explican las características técnicas de la rejilla de fundición por gravedad.

Características técnicas

A continuación se exponen las características técnicas de la fundición por gravedad:

- Alta precisión: En el caso de las rejillas fabricadas, la fundición por gravedad da lugar a diseños extraordinariamente intrincados, así como a dimensiones precisas, lo que garantiza un ajuste y un rendimiento de calidad en las baterías.

- Estructura uniforme: La aleación de plomo solidificada en el interior de las rejillas fundidas por gravedad les confiere una estructura uniforme que proporciona una mejor conductividad eléctrica y durabilidad de las rejillas.

- Mayor resistencia a la corrosión: Se mejora la resistividad a la corrosión de la aleación de plomo solidificada dentro de las rejillas de fundición por gravedad, lo que se traduce en una mayor longevidad de la batería.

- Adecuada para grandes rejillas: Principalmente, la fundición por gravedad es adecuada para fabricar rejillas enormes y complejas, por lo que esta tecnología es lo suficientemente capaz como para satisfacer los requisitos de alta capacidad de diversas industrias y aplicaciones.

6. Tecnología interna frente a tecnología externa

1. Tecnología interna

La tecnología interna es una tecnología de activación de la batería antes de salir de fábrica. He aquí un resumen de lo que ocurre durante la formación de una batería de plomo-ácido:

- Inmersión en ácido sulfúrico: Una vez terminadas y preparadas las placas de la batería, se sumergen en una solución de ácido sulfúrico durante varias horas. Esto hace que se formen capas de sulfato de plomo en las superficies de las placas, lo que es esencial para la reacción electroquímica de la batería.

- Gestión de variables: Las investigaciones del sector destacan la importancia de gestionar cuidadosamente variables como la concentración de ácido y el tiempo de remojo durante la formación, ya que puede mejorar significativamente el rendimiento de la batería.

- Tipos de formación: Existen dos tipos de formación: seca y húmeda. En la formación en seco, las placas se cargan fuera de la caja de la batería en un gran depósito de solución electrolítica. En cambio, las pilas húmedas se cargan dentro de la caja de la pila.

- Gestión del calor: Durante la formación en húmedo, las carcasas de las baterías suelen sumergirse en un baño de agua para gestionar la gran cantidad de calor que se produce mientras se carga la batería. Las altas temperaturas durante el conformado pueden disminuir la eficacia y la vida útil de la pila.

- Proceso de carga: El proceso de carga real implica una serie de cargas y pausas entre ellas. El proceso de carga inicial puede durar más de un día. A continuación, la batería se descarga y se recarga.

- Placas conformadas en seco: En las baterías conformadas en seco, las placas se extraen del depósito de electrolito, se secan y se montan en la caja de la batería. Estas baterías se envían sin la solución electrolítica.

- Pruebas y optimización: Tras su formación, la batería se somete a una prueba de descarga a alta velocidad para descartar cualquier defecto. También puede someterse a varios ciclos más de descarga/recarga para lograr un funcionamiento óptimo.

- Montaje final y envío: Después de recibir la carga de acabado, la batería se envía para su montaje final y luego se envía.

Este proceso de formación de la batería de plomo-ácido es crucial para preparar la batería para recibir una carga eléctrica y garantizar su correcto funcionamiento y longevidad.

2. Tecnología externa

La tecnología externa implica el uso de equipos automatizados para acelerar y aumentar el proceso de formación de pilas. Gracias a la automatización, los fabricantes consiguen un rendimiento mucho mayor, una mejora de la calidad y un lugar de trabajo más seguro para los empleados. Algunos aspectos tecnológicos externos

- Inmersión automatizada de placas: Los equipos pueden sumergir las placas en soluciones de ácido sulfúrico correctamente, garantizando la uniformidad y la precisión durante el proceso de formación. El resultado es una batería de alta calidad que produce un mejor rendimiento y vida útil.

- Sistemas automatizados de baño de agua: Los equipos de baño de agua automatizados mantienen la temperatura y el nivel de agua requeridos, lo que da lugar a un menor margen de error y a que no sea necesaria la asistencia manual. Mejora la eficacia aumentando el rendimiento y reduciendo la probabilidad de lesiones en el trabajo.

- Carga automática controlada por software: La utilización de equipos de carga automática controlados por software mejora el control y la precisión del proceso de carga. Se ha comprobado que la carga automatizada produce baterías con un rendimiento superior al del control manual.

- Pruebas automatizadas: Una vez formadas, las pilas tienen que someterse a pruebas para detectar defectos. Las máquinas de pruebas pueden probar eficazmente muchas baterías por minuto, superando las capacidades del personal humano. Las pilas defectuosas se enviarían automáticamente a una estación de rechazo, lo que ahorraría tiempo y agilizaría el proceso de control de calidad.

En general, tanto las tecnologías internas como las externas han dado méritos a las baterías. Aun así, la selección exige la consideración de distintos factores que dependen de los requisitos especiales de cada uno y de las prioridades a la hora de desarrollarlos o incorporarlos.

Conclusiones

En el campo de las industrias de fabricación de baterías de plomo-ácido, numerosas tecnologías contribuyen a producir baterías fiables y de alto rendimiento. Desde tecnologías de sellado como el termosellado y el sellado con pegamento hasta métodos de soldadura como la soldadura TTP y la soldadura por puente, cada tecnología desempeña un papel fundamental a la hora de garantizar que la integridad y la funcionalidad de las baterías de plomo-ácido estén bien salvaguardadas. Las tecnologías de rejilla, como las rejillas punzonadas, las rejillas expandidas y las rejillas fundidas por gravedad, permiten fabricar rejillas con una excelente estabilidad mecánica, conductividad eléctrica y resistencia a la corrosión. La elección entre tecnologías internas y externas permite además al fabricante optimizar la utilización de materiales activos y da la opción de personalizar el diseño de la batería.

Comprender las características técnicas, las ventajas y las limitaciones de estas tecnologías de fabricación permite a los fabricantes de baterías tomar decisiones informadas sobre la selección de los métodos más adecuados para sus aplicaciones específicas. El avance continuo de estas tecnologías ayudará a la industria de las baterías de plomo-ácido a satisfacer las demandas cambiantes de diversos sectores y, por su parte, también desempeñará un futuro más sostenible y eficiente.