Свинцово-кислотные аккумуляторы применяются во многих областях благодаря своей надежности и экономичности. Среди распространенных областей применения — автомобилестроение (для зарядки устройств, например, стоков), хранение возобновляемой энергии (солнечные батареи) и источники бесперебойного питания (ИБП). Технология производства свинцовых кислот включает в себя несколько ключевых технологий, которые играют важную роль в повышении долговечности. В этой статье мы рассмотрим различные процессы, связанные с производством этих батарей, осветим их технические аспекты и дадим возможность лучше понять их суть. Это поможет нам соответствующим образом адаптировать наши системы.

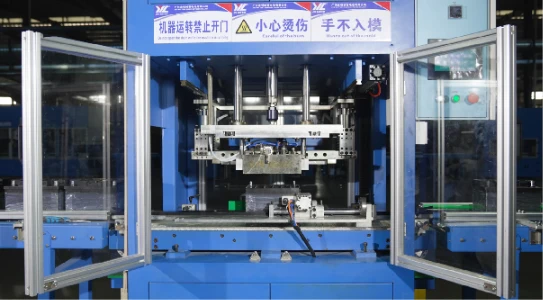

1. Технология тепловой герметизации в сравнении с технологией клеевой герметизации

Технические особенности:

Технология термозапайки — хорошо изученный подход к герметизации модулей свинцово-кислотных аккумуляторов. В основном тепло используется для соединения компонентов свинцово-кислотного аккумулятора, а именно крышки и контейнера. Приведенные ниже представления отражают технические особенности технохимического процесса термоуплотнения:

- Прочное и надежное соединение: благодаря применению тепла соединение получается достаточно прочным и герметичным. Таким образом, герметики не могут выйти из ячеек, но обеспечивают высокую целостность ячейки.

- Эффективность и скорость: скорость производства батарей с тепловой герметизацией существенно возрастает, поскольку на это не требуется много времени.

- Минимальное использование дополнительных материалов: Среди всех методов герметизации минимальное использование приходится на несколько дополнительных материалов.

Однако при клеевом способе герметизации для уплотнения частей батареи используются клейкие вещества.

Технические особенности клеевой герметизации заключаются в следующем:

- Гибкость и адаптивность: Клеевые герметики обеспечивают большую гибкость конструкции и позволяют герметизировать детали неправильной формы. Он обеспечивает лучшую устойчивость к вибрациям.

- Устойчивость к повышенным вибрациям: Адгезионные свойства клеевого уплотнения обеспечивают повышенную устойчивость или демпфирующие свойства к сильной вибрации, что может быть особенно полезно для оборудования, подверженного значительным механическим нагрузкам.

- Легкая ремонтопригодность: Удаление и повторное нанесение клея позволяет при необходимости легко отремонтировать или повторно загерметизировать приклеенную батарею.

Сравнение двух технологий

Обе технологии термоуплотнения имеют много достоинств и недостатков, что делает их возможными альтернативами для конкретных применений аккумуляторов. Вот сравнение этих двух технологий:

Эффективность герметизации:

При термозапайке используются такие достоинства, как прочность и герметичность соединения, способного вызвать на аккумуляторах снижение риска утечки электролита в другие аккумуляторы.

Эффективность изготовления:

Технология термозапечатывания, несомненно, более быстрая, что позволяет увеличить скорость производства и тем самым повысить экономическую эффективность колоссального производства. В результате клеевая герметизация может быть более медленной и, следовательно, не столь идеальной для высокоинтенсивных рабочих мест.

Возможности проектирования:

Форма и размер, возможные при клеевой герметизации, обеспечивают большую гибкость, в то время как термическая герметизация может иметь некоторые ограничения при герметизации деталей неправильной формы.

Ремонтопригодность:

Аккумуляторы, герметизированные с помощью клея, обычно легче ремонтировать или заново герметизировать, поскольку клей можно удалить и заменить. С другой стороны, термозапаянные батареи могут потребовать сложного ремонта.

Отметив технические особенности и приняв во внимание сравнительные характеристики преимуществ и ограничений, связанных с обоими видами тепла, проектировщикам будет гораздо проще сделать выбор из двух предложенных вариантов.

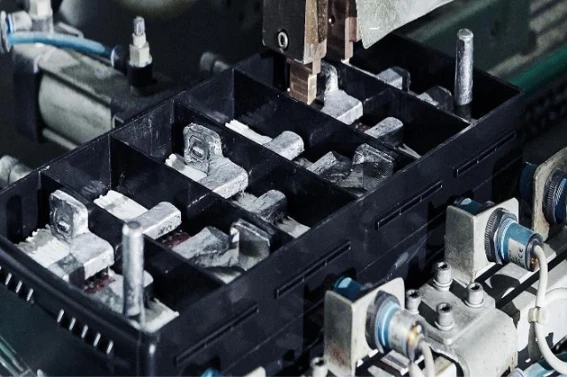

2. Технология сварки TTP в сравнении с технологией сварки Bridge

Технология сварки TTP (Through-The-Partition) и технология мостовой сварки — два распространенных способа соединения отрицательных и положительных пластин аккумулятора. Давайте познакомимся с их техническими характеристиками, а затем сравним их, чтобы лучше понять друг друга.

Технические характеристики

Технология сварки TTP непосредственно соединяет сварной шов, образованный через сепаратор, создавая сварные швы между пластинами. Он соединяет положительную и отрицательную пластины аккумулятора. Технические особенности технологии сварки TTP заключаются в следующем:

- Минимизация внутреннего сопротивления: Сварка TTP обеспечивает прямое электрическое соединение между пластинами и минимизирует внутреннее сопротивление батареи, что повышает ее эксплуатационные характеристики.

- Повышенная механическая стабильность: Поскольку сварное соединение обеспечивает повышенную механическую стабильность без смещения пластин, оно позволяет повысить общую долговечность батареи.

- Равномерное распределение тока: Сварка TTP обеспечивает равномерное распределение тока по пластинам, что исключает риск неравномерного заряда/разряда и продлевает срок службы батареи.

С другой стороны, в технологии мостовой сварки между положительной и отрицательной пластинами используются небольшие металлические мостики или ленты. К техническим особенностям этого вида сварки относятся

- Гибкость конструкции: Мостовая сварка обеспечивает гораздо большую гибкость при проектировании пластин, так как мосты могут быть отрегулированы под различные размеры и конфигурации различных пластин.

- Простота изготовления: Мостовая сварка может быть простой и быстрой по сравнению со сваркой TTP, для которой может потребоваться высокоточное оборудование и выверка.

- Повышенная безопасность: Использование мостов при мостовой сварке позволяет обеспечить некоторые дополнительные преимущества в плане безопасности, например, предотвратить образование цепей между парами одинаковых пластин, что в противном случае создавало бы опасность).

Сравнение двух технологий

Очевидно, что преимущества, присущие каждой из этих двух технологий, существенно отличают их друг от друга и оправдывают такое отношение, поэтому приведем их сравнение:

Внутреннее сопротивление:

Технология сварки TTP имеет более низкое внутреннее сопротивление, что способствует улучшению характеристик батареи по сравнению с мостовой сваркой за счет прямого соединения пластин с пластинами.

Механическая стабильность:

Сварное соединение повышает механическую стабильность батареи, так как предотвращает смещение пластин и повышает устойчивость батареи к механическим воздействиям.

Гибкость конструкции:

Мостовая сварка обеспечивает большую гибкость конструкции, так как мосты могут быть отрегулированы под различные размеры и конфигурации листов. Пластины, изготовленные с применением сварки TTP, могут иметь ограничения по конструкции, так как существуют потенциальные ограничения на регулировку осаждения через сепаратор.

Простота производства:

Мостовая сварка, как правило, проще и быстрее (поэтому подходит для крупносерийного производства), в то время как сварка по технологии TTP повышает качество сварных швов за счет использования оборудования и тщательного выравнивания. Это, в свою очередь, повышает стандарт производственных процессов, несмотря на потенциальное увеличение их сложности.

Рассмотрение всех технических аспектов, а также сравнение преимуществ и ограничений технологий сварки ТТП и мостовой сварки в аккумуляторных отраслях позволяет производителям осознать возможные варианты и сделать осознанный выбор.

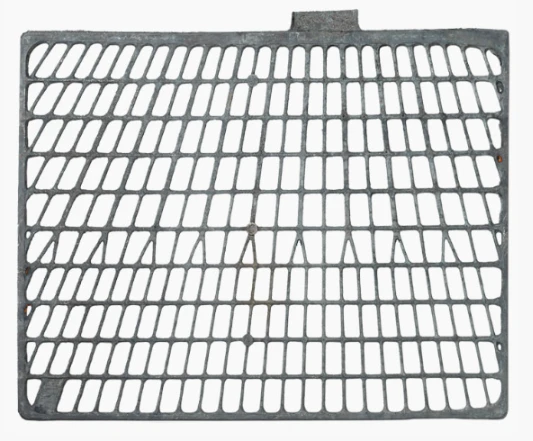

3. Технология перфорированной сетки

Свинцово-кислотные аккумуляторы требуют определенного количества свинца, но состоят в основном из гидрометаллических и электрохимических элементов, которые не могут составлять более 30-40% от всего объема элемента. Структура и форма сетки играют важную роль в отношении электричества, проводимого между пластинами свинца во время разряда. В данном разделе описывается технология Punching Grid.

Технические характеристики

Технология Punch grid имеет следующие технические особенности:

- Высокая точность: Перфораторы производят структуру решетки с высокой точностью, обеспечивая равномерность и способствуя повышению эффективности работы батареи.

- Повышенная электропроводность: Перфорированная конструкция решетки обеспечивает эффективный поток электронов между активным материалом и клеммами, повышая тем самым электропроводность батареи.

- Оптимальная толщина пластин: Технология перфорированной решетки позволяет изготавливать решетки точной толщины, обеспечивая оптимальную механическую стабильность, а также минимизируя внутреннее сопротивление.

- Экономическая эффективность: Он относительно экономичен по сравнению с другими технологическими процессами производства решеток, что обусловлено его пригодностью для крупномасштабного производства батарей.

Во многих областях применения технология перфорированных решеток получила широкое распространение, поскольку она предлагает усовершенствованный способ изготовления высококачественных решеток с отличными эксплуатационными характеристиками, способствующими повышению общей эффективности и долговечности свинцово-кислотных батарей.

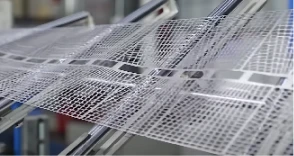

4. Технология расширенной сети

Расширенная решетка — еще один распространенный способ изготовления решеток для свинцово-кислотных аккумуляторов. В принципе, эта технология предполагает расширение полосы свинцового сплава для получения требуемой структуры решетки. А теперь давайте рассмотрим технические особенности технологии расширенной сетки.

Технические характеристики

Расширенная сетка включает в себя следующие технические характеристики:

- Структурная целостность: Расширенные решетки обеспечивают превосходную структурную целостность, что способствует повышению механической стабильности батареи.

- Увеличенная площадь поверхности: Расширенная конструкция решетки увеличивает площадь поверхности активного материала, что способствует более эффективному протеканию электрохимических реакций и улучшению характеристик батареи.

- Повышенная прочность: За счет усиления структуры решетки прочность батареи снижается до минимума за счет вибрации и механических нагрузок.

- Универсальность дизайна: Технология расширенной сетки позволяет разработчикам создавать огромное количество конструкций и конфигураций сеток, что дает возможность производителям адаптировать сетки в зависимости от конкретного применения.

Благодаря отличным механическим свойствам и универсальности конструкции технология расширенной сетки становится все более популярной в производстве свинцово-кислотных аккумуляторов.

5. Технология гравитационно-литых решеток

Гравитационное литье — метод литья, применяемый для изготовления решеток свинцово-кислотных аккумуляторов. Литье заключается в заливке расплавленного свинцового сплава в формы под действием силы тяжести. Теперь поясним технические особенности гравитационно-литой решетки.

Технические характеристики

Ниже приведены технические особенности гравитационного литья:

- Высокая точность: При изготовлении решеток гравитационное литье позволяет получить чрезвычайно сложные конструкции, а также точные размеры, что обеспечивает качественную посадку и работоспособность батарей.

- Однородная структура: Затвердевший свинцовый сплав внутри гравитационно отлитых решеток придает им однородную структуру, что обеспечивает лучшую электропроводность и долговечность решеток.

- Повышенная коррозионная стойкость: Повышена коррозионная стойкость затвердевшего свинцового сплава внутри гравитационных литых решеток, что приводит к увеличению долговечности аккумуляторов.

- Пригодность для изготовления крупных решеток: В первую очередь гравитационное литье подходит для изготовления огромных и сложных решеток, что делает эту технологию достаточно эффективной для удовлетворения высоких требований к производительности в различных отраслях промышленности и приложениях.

6. Внутренние технологии в сравнении с внешними технологиями

1. Внутренние технологии

Internal Technology — технология активации батареи перед выходом с завода. Вот краткое описание того, что происходит при формировании свинцово-кислотного аккумулятора:

- Погружение в серную кислоту: После завершения подготовки пластин аккумулятора их погружают в раствор серной кислоты на несколько часов. В результате на поверхности пластин образуются слои сульфата свинца, необходимого для протекания электрохимических реакций в аккумуляторе.

- Управление переменными: Отраслевые исследования подчеркивают важность тщательного управления такими переменными, как концентрация кислоты и время выдержки в процессе формирования, поскольку это может существенно улучшить характеристики аккумулятора.

- Типы пластов: Существует два типа пластов — сухой и влажный. При сухом способе зарядка пластин осуществляется вне корпуса батареи в большой емкости с раствором электролита. С другой стороны, аккумуляторы с мокрой формой заряжаются внутри корпуса.

- Управление тепловыделением: При мокрой формовке корпуса аккумуляторов часто погружаются в водяную баню для управления большим количеством тепла, выделяемого при зарядке аккумулятора. Высокая температура при формовке может снизить эффективность и срок службы батареи.

- Процесс зарядки: Процесс зарядки включает в себя серию зарядов и перерывы между ними. Процесс первоначальной зарядки может занять более суток. Затем батарея разряжается и заряжается.

- Сухоформованные пластины: В батареях сухой формовки пластины извлекаются из резервуара с электролитом, высушиваются и собираются в корпус батареи. Эти батареи поставляются без раствора электролита.

- Тестирование и оптимизация: После формирования батарея проходит тест на высокоскоростной разряд для исключения каких-либо дефектов. Кроме того, для достижения оптимального режима работы он может пройти еще несколько циклов разрядки/зарядки.

- Окончательная сборка и отгрузка: После получения финишной зарядки батарея отправляется на окончательную сборку и затем отгружается.

Этот процесс формирования свинцово-кислотной батареи имеет решающее значение для подготовки батареи к приему электрического заряда и обеспечения ее нормального функционирования и долговечности.

2. Внешние технологии

Внешняя технология предполагает использование автоматизированного оборудования для ускорения и увеличения процесса формирования аккумулятора. Благодаря автоматизации производители добиваются значительно большей производительности, повышения качества и безопасности труда сотрудников. Некоторые внешние технологические аспекты включают

- Автоматизированное погружение пластин: Оборудование позволяет правильно погружать пластины в растворы серной кислоты, обеспечивая равномерность и точность процесса формования. В результате получается высококачественная батарея, обеспечивающая более высокую производительность и срок службы.

- Автоматизированные системы водяных бань: Автоматизированное оборудование для водяных бань поддерживает необходимую температуру и уровень воды, что уменьшает вероятность ошибок и исключает необходимость использования ручного труда. Это повышает эффективность работы за счет увеличения производительности и снижения вероятности травматизма на рабочем месте.

- Программно-управляемая автоматическая зарядка: Использование программно-управляемого автоматического зарядного оборудования повышает контроль и точность процесса зарядки. Подтверждено, что автоматизированная зарядка позволяет получать более качественные батареи с лучшими характеристиками по сравнению с ручным управлением.

- Автоматизированное тестирование: После формирования батареи должны пройти тестирование для выявления дефектов. Тестовые машины могут эффективно тестировать большое количество аккумуляторов в минуту, что превосходит возможности человеческого персонала. Дефектные батареи автоматически отправляются на браковочную станцию, что экономит время и упрощает процесс контроля качества.

В целом, достоинствами батарей являются как внутренние, так и внешние технологии. Тем не менее, выбор требует учета различных факторов, зависящих от особых требований и приоритетов при разработке или внедрении.

Выводы

В области производства свинцово-кислотных аккумуляторов существует множество технологий, способствующих получению высокопроизводительных и надежных батарей. Каждая технология, начиная от технологий герметизации, таких как тепловая герметизация и клеевая герметизация, и заканчивая методами сварки, такими как сварка ТТР и мостовая сварка, играет важную роль в обеспечении надежной защиты целостности и функциональности свинцово-кислотных батарей. Такие технологии изготовления решеток, как штамповка, расширение и гравитационное литье, позволяют получать решетки с превосходной механической прочностью, электропроводностью и коррозионной стойкостью. Выбор между внутренней и внешней технологиями позволяет производителю дополнительно оптимизировать использование активных материалов и дает возможность индивидуализировать конструкцию батареи.

Понимание технических особенностей, преимуществ и ограничений этих технологий производства позволяет производителям аккумуляторов принимать обоснованные решения о выборе наиболее подходящих методов для конкретного применения. Постоянное совершенствование этих технологий поможет отрасли свинцово-кислотных аккумуляторов удовлетворить растущие потребности различных отраслей, а со своей стороны — обеспечить более устойчивое и эффективное будущее.