As baterias de chumbo-ácido são utilizadas em muitas aplicações devido à sua fiabilidade e rentabilidade. Algumas das aplicações mais comuns incluem o sector automóvel (para carregar dispositivos, como os de escoamento), o armazenamento de energias renováveis (painéis solares) e as fontes de alimentação ininterrupta (UPS). O processo de fabrico do chumbo-ácido envolve várias tecnologias-chave que desempenham um papel importante no aumento da durabilidade. Neste artigo, vamos abordar vários processos envolvidos no fabrico destas baterias, destacando os seus aspectos técnicos e permitindo-nos compreender melhor o seu funcionamento. Isto ajudar-nos-á a adaptar os nossos sistemas em conformidade.

1. Tecnologia de selagem por calor vs. tecnologia de selagem por cola

Características técnicas:

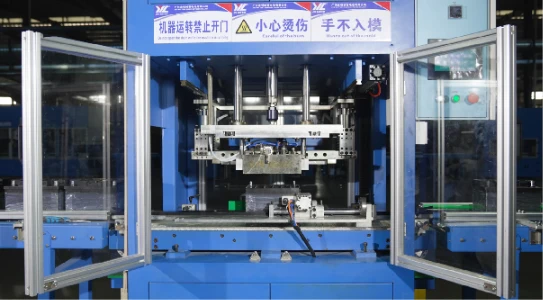

A tecnologia de selagem a quente é uma abordagem bem estudada para selar módulos de baterias de chumbo-ácido. Basicamente, o calor é utilizado para unir os componentes de uma bateria de chumbo-ácido, nomeadamente a tampa e o recipiente. As representações que se seguem reflectem as características técnicas do processo técnico-químico de selagem a quente:

- Ligação forte e fiável: A ligação é bastante robusta e hermética, devido à aplicação de calor. Assim, os selantes não podem escapar das células, mas asseguram uma elevada garantia de integridade da célula.

- Eficiente e rápido: a taxa de produção de baterias seladas a quente aumenta substancialmente, uma vez que não é necessário muito tempo para o fazer.

- Utilização mínima de materiais adicionais: Entre todas as técnicas de impermeabilização, alguns materiais adicionais têm uma utilização mínima.

No entanto, a técnica de selagem com cola conta com substâncias adesivas para selar as partes da bateria.

As características técnicas da selagem por cola são as seguintes

- Flexibilidade e adaptabilidade: Os vedantes de cola oferecem maior flexibilidade no design e podem vedar formas irregulares de componentes irregulares. Oferece uma melhor resistência às vibrações.

- Resistência a vibrações fortes: As propriedades adesivas do vedante de cola proporcionam uma melhor resistência ou qualidades de amortecimento a fortes vibrações, limitações que podem ser particularmente úteis para equipamentos sujeitos a tensões mecânicas significativas.

- Fácil reparação: A remoção e reaplicação do adesivo pode fazer com que a bateria colada seja facilmente reparada ou selada novamente, se necessário.

Comparação das duas tecnologias

Ambas as tecnologias de selagem a quente partilham muitas vantagens e desvantagens, tornando-as alternativas possíveis para aplicações específicas de baterias. Eis uma comparação entre as duas tecnologias:

Eficácia de vedação:

A selagem a quente utilizou pontos fortes como a sua ligação robusta e hermética capaz de induzir nas baterias a redução dos riscos de fugas contra electrólitos de outras baterias.

Eficiência de fabrico:

A tecnologia de selagem a quente é inegavelmente mais rápida, permitindo taxas de fabrico mais elevadas, melhorando assim a relação custo-eficácia do fabrico colossal. Isto torna a colagem mais lenta e, por conseguinte, não é ideal para locais de trabalho muito intensivos.

Possibilidades de conceção:

A forma e o tamanho possíveis com a selagem com cola proporcionam maior flexibilidade, enquanto a selagem a quente pode ter algumas limitações na selagem de peças com formas irregulares.

Capacidades de reparação:

As pilhas que são seladas com cola são normalmente mais fáceis de reparar ou voltar a selar porque o adesivo pode ser removido e substituído. Por outro lado, as baterias seladas a quente podem exigir processos de reparação complexos.

Ao anotar as características técnicas e ao ter em conta as comparações das vantagens e limitações associadas aos dois tipos de calor, seria muito mais fácil para os projectistas escolherem entre as duas opções disponíveis.

2. Tecnologia de Soldadura TTP vs. Tecnologia de Soldadura por Pontes

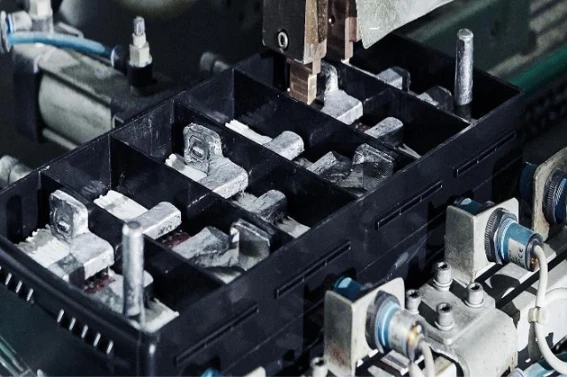

A tecnologia de soldadura TTP (Through-The-Partition) e a tecnologia de soldadura por ponte são duas formas comuns de unir as placas negativas e positivas da bateria. Vamos conhecer as suas características técnicas e depois compará-las para as compreender melhor.

Características Técnicas

A tecnologia de soldadura TTP une diretamente a soldadura formada através do separador, criando soldaduras entre as placas. Liga as placas positivas e negativas da bateria. As características técnicas da tecnologia de soldadura TTP incluem o seguinte:

- Resistência interna minimizada: A soldadura TTP proporciona uma ligação eléctrica direta entre as placas e minimiza a resistência interna da bateria, melhorando assim o seu desempenho.

- Melhoria da estabilidade mecânica: Uma vez que a ligação soldada proporciona uma maior estabilidade mecânica, sem movimento das placas, pode aumentar a durabilidade geral da bateria.

- Distribuição uniforme da corrente: A soldadura TTP assegura uma distribuição uniforme da corrente através das placas, de modo a que não haja risco de carga/descarga irregular, prolongando a vida útil da bateria.

Por outro lado, a tecnologia de soldadura por ponte utiliza pequenas pontes ou cintas metálicas entre as placas positivas e negativas. As características técnicas deste tipo de soldadura incluem

- Flexibilidade no design: A soldadura por ponte permite uma maior flexibilidade na conceção da chapa, uma vez que as pontes podem ser ajustadas para acomodar diferentes tamanhos e configurações de diferentes chapas.

- Facilidade de fabrico: A soldadura em ponte pode ser simples e rápida em comparação com a soldadura TTP, que pode necessitar de equipamento de excelente precisão e alinhamento.

- Maior segurança: A utilização de pontes de soldadura em ponte pode proporcionar algumas vantagens adicionais em termos de segurança, como a prevenção de circuitos entre os mesmos pares de placas, o que, de outro modo, criaria perigo.)

Comparação das duas tecnologias

Obviamente, as vantagens exclusivas de cada uma destas duas tecnologias tornam-nas significativamente distintas uma da outra e justificam a consideração; eis uma comparação entre as duas:

Resistência interna:

A tecnologia de soldadura TTP tem uma resistência interna mais baixa, o que ajuda a melhorar o desempenho da bateria em comparação com a soldadura em ponte, devido à sua ligação direta placa a placa.

Estabilidade mecânica:

A ligação soldada melhora a estabilidade mecânica de uma bateria, uma vez que impede o movimento das placas e aumenta a resistência da bateria contra o stress mecânico.

Flexibilidade de conceção:

A soldadura por ponte permite uma maior flexibilidade de conceção, uma vez que as pontes podem ser ajustadas para se adaptarem a diferentes tamanhos e configurações de placas. As chapas fabricadas com soldadura TTP podem ter limitações em termos de conceção, uma vez que existem potenciais limitações no ajuste do revestimento através do separador.

Simplicidade de fabrico:

A soldadura em ponte é geralmente mais simples e mais rápida (portanto, adequada para o fabrico de grandes volumes), enquanto a soldadura TTP melhora a qualidade das soldaduras através da utilização de equipamento e de um alinhamento cuidadoso. Isto, por sua vez, melhora o padrão dos processos de fabrico, apesar do potencial aumento da complexidade.

A consideração de todos os aspectos técnicos, bem como a comparação das vantagens e limitações das tecnologias de soldadura TTP e de soldadura de ponte para as indústrias de baterias, permite que os fabricantes tomem consciência das escolhas possíveis, fazendo assim uma escolha informada.

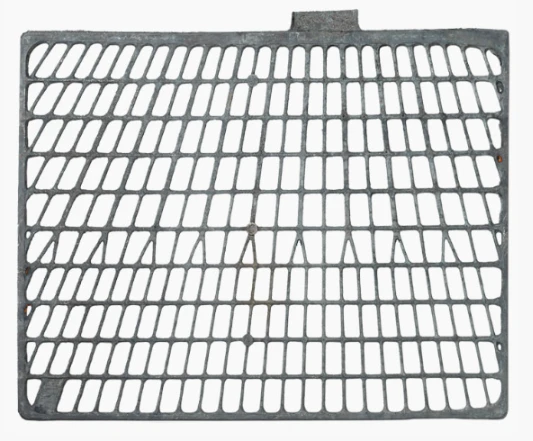

3. Tecnologia de grelha de perfuração

As baterias de chumbo-ácido requerem uma certa quantidade de chumbo, mas são compostas principalmente por hidrómetros e células electroquímicas que não podem constituir mais de 30-40% do volume total da célula. A estrutura e a forma da grelha desempenham um papel vital na condução da eletricidade entre as placas de chumbo durante a descarga. Esta secção descreve a tecnologia de grelha de perfuração.

Características Técnicas

A tecnologia de grelha de perfuração tem as seguintes características técnicas:

- Alta precisão: As máquinas de perfuração produzem a estrutura da grelha com elevada precisão, garantindo uma uniformidade consistente e ajudando a melhorar o desempenho da bateria.

- Condutividade melhorada: O desenho perfurado da grelha permite um fluxo eficiente de electrões entre o material ativo e os terminais, melhorando assim a condutividade eléctrica da bateria.

- Espessura óptima da placa: A tecnologia de grelha de perfuração permite a produção de grelhas de espessura precisa, assegurando uma estabilidade mecânica óptima e minimizando a resistência interna.

- Económica: É relativamente rentável em comparação com outros processos de fabrico de baterias, devido à sua adequação para a produção de baterias em grande escala.

Em muitas aplicações, a tecnologia de grelha perfurada é amplamente adoptada, uma vez que oferece uma forma melhorada de fabricar grelhas de alta qualidade com excelentes características de desempenho que contribuem para a eficiência global e a longevidade das baterias de chumbo-ácido.

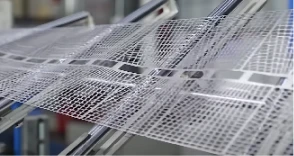

4. Tecnologia de rede alargada

Uma rede expandida é outro método predominante utilizado para o fabrico de redes de baterias de chumbo-ácido. Basicamente, esta técnica envolve a expansão de uma tira de liga de chumbo para produzir a estrutura de grelha desejada. Vejamos agora as características técnicas da tecnologia de rede expandida.

Características Técnicas

A grelha alargada inclui as seguintes características técnicas:

- Integridade estrutural: As grelhas expandidas oferecem uma integridade estrutural superior, o que ajuda a bateria a oferecer uma maior estabilidade mecânica.

- Área de superfície aumentada: O design da grelha expandida aumenta a área de superfície do material ativo, facilitando assim reacções electroquímicas mais eficientes, juntamente com um melhor desempenho da bateria.

- Durabilidade reforçada: Em virtude da melhoria da estrutura da grelha em expansão, a durabilidade da bateria minimiza a vibração e o stress mecânico.

- Versatilidade de conceção: A tecnologia de grelha expandida facilita aos projectistas a criação de uma vasta gama de desenhos e configurações de grelha, tornando-a assim suficientemente ampla para que os fabricantes personalizem as grelhas de acordo com a aplicação em causa.

As excelentes propriedades mecânicas e a versatilidade de conceção da tecnologia de rede expandida tornaram-na cada vez mais popular na indústria de fabrico de baterias de chumbo-ácido.

5. Tecnologia de grelha de fundição por gravidade

A fundição por gravidade é um método de fundição utilizado para o fabrico de grelhas de baterias de chumbo-ácido. A fundição consiste em verter a liga de chumbo fundido em moldes sob a força da gravidade. As características técnicas da grelha de fundição por gravidade são agora explicadas.

Características Técnicas

As características técnicas da fundição por gravidade são as seguintes

- Elevada precisão: Para grelhas fabricadas, a fundição por gravidade resulta em designs extraordinariamente complexos, bem como em dimensões precisas, garantindo a qualidade do ajuste e do desempenho das baterias.

- Estrutura uniforme: A liga de chumbo solidificada no interior das grelhas fundidas por gravidade confere-lhes uma estrutura uniforme que proporciona uma melhor condutividade eléctrica e durabilidade das grelhas.

- Resistência à corrosão melhorada: A resistividade à corrosão da liga de chumbo solidificada no interior das grelhas fundidas por gravidade é melhorada, resultando numa maior longevidade da bateria.

- Adequado para grelhas de grandes dimensões: Em primeiro lugar, a fundição por gravidade é adequada para o fabrico de grelhas enormes e complexas, tornando assim esta tecnologia suficientemente capaz de satisfazer os requisitos de elevada capacidade de várias indústrias e aplicações.

6. Tecnologia interna vs. tecnologia externa

1. Tecnologia interna

A tecnologia interna é uma tecnologia de ativação da bateria antes de sair da fábrica. Aqui está um resumo do que acontece durante a formação da bateria de chumbo-ácido:

- Imersão em ácido sulfúrico: Após o acabamento e a preparação das placas da bateria, estas são imersas numa solução de ácido sulfúrico durante várias horas. Isto provoca a formação de camadas de sulfato de chumbo nas superfícies das placas, o que é essencial para a reação eletroquímica da bateria.

- Gerir as variáveis: A investigação da indústria destaca a importância de gerir cuidadosamente as variáveis, como a concentração de ácido e o tempo de imersão durante a formação, uma vez que pode melhorar significativamente o desempenho da bateria.

- Tipos de formação: Existem dois tipos de formação – seca e húmida. Na formação seca, as placas são carregadas fora da caixa da bateria num grande tanque de solução electrolítica. As baterias húmidas, por outro lado, são carregadas dentro da caixa da bateria.

- Gestão do calor: Durante a formação húmida, as caixas das baterias são frequentemente submersas num banho de água para gerir a grande quantidade de calor produzida enquanto a bateria está a ser carregada. As temperaturas elevadas durante a moldagem podem diminuir a eficácia e o tempo de vida da bateria.

- Processo de carregamento: O processo de carregamento efetivo envolve uma série de carregamentos e intervalos entre carregamentos. O processo de carregamento inicial pode demorar mais de um dia. A bateria é então descarregada e recarregada.

- Placas formadas a seco: Para baterias formadas a seco, as placas são removidas do tanque de eletrólito, secas e montadas na caixa da bateria. Estas baterias são enviadas sem a solução de eletrólito.

- Testes e otimização: Após a formação, a bateria é submetida a um teste de descarga a alta velocidade para excluir eventuais defeitos. Pode também ser submetido a vários outros ciclos de descarga/recarga para atingir um funcionamento ótimo.

- Montagem final e expedição: Depois de receber a carga final, a bateria é enviada para a montagem final e depois expedida.

Este processo de formação da bateria de chumbo-ácido é crucial para preparar a bateria para receber uma carga eléctrica e garantir o seu bom funcionamento e longevidade.

2. Tecnologia externa

A tecnologia externa envolve a utilização de equipamento automatizado para acelerar e aumentar o processo de formação da bateria. Através da automatização, os fabricantes conseguem um rendimento muito mais elevado, melhor qualidade e um local de trabalho mais seguro para os funcionários. Alguns aspectos tecnológicos externos incluem

- Imersão automatizada de placas: O equipamento pode submergir corretamente as placas em soluções de ácido sulfúrico, garantindo uniformidade e precisão durante o processo de formação. O resultado é uma bateria de alta qualidade com melhor desempenho e vida útil.

- Sistemas de banho-maria automatizados: O equipamento de banho-maria automatizado mantém a temperatura e o nível de água necessários, resultando em menos espaço para erros e sem necessidade de assistência manual. Melhora a eficiência, aumentando o desempenho e reduzindo a probabilidade de lesões no local de trabalho.

- Carregamento automático orientado por software: A utilização de equipamento de carregamento automático orientado por software aumenta o controlo e a precisão do processo de carregamento. Verificou-se que o carregamento automático produz melhores baterias com um desempenho superior em comparação com o controlo manual.

- Testes automatizados: Uma vez formadas, as baterias têm de ser submetidas a testes para detetar defeitos. As máquinas de teste podem testar eficazmente muitas baterias por minuto, superando as capacidades do pessoal humano. As pilhas defeituosas seriam automaticamente enviadas para uma estação de rejeição, poupando tempo e simplificando o processo de controlo de qualidade.

De um modo geral, tanto as tecnologias internas como as externas deram mérito às baterias. No entanto, a seleção exige a consideração de diferentes factores que dependem dos requisitos especiais e das prioridades de cada um para os desenvolver ou incorporar.

Conclusões

No domínio das indústrias de fabrico de baterias de chumbo-ácido, numerosas tecnologias contribuem para produzir baterias de elevado desempenho e fiáveis. Desde as tecnologias de selagem, como a selagem a quente e a selagem com cola, até aos métodos de soldadura, como a soldadura TTP e a soldadura em ponte, cada tecnologia desempenha um papel importante na garantia de que a integridade e a funcionalidade das baterias de chumbo-ácido são bem salvaguardadas. As tecnologias de grelha como as grelhas de perfuração, as grelhas expandidas e as grelhas fundidas por gravidade permitem a produção de grelhas com excelente estabilidade mecânica, condutividade eléctrica e resistência à corrosão. A escolha entre tecnologias internas e externas permite ainda ao fabricante otimizar a utilização de materiais activos e dá a opção de personalizar o design da bateria.

A compreensão das características técnicas, vantagens e limitações destas tecnologias de fabrico permite aos fabricantes de baterias tomar decisões informadas relativamente à seleção dos métodos mais adequados para as suas aplicações específicas. O avanço contínuo destas tecnologias ajudará a indústria das baterias de chumbo-ácido a satisfazer a evolução das exigências de vários sectores e, por seu lado, contribuirá também para um futuro mais sustentável e eficiente.