Les batteries plomb-acide sont utilisées dans de nombreuses applications en raison de leur fiabilité et de leur rentabilité. Parmi les applications les plus courantes, on peut citer l’automobile (pour le chargement de dispositifs tels que les batteries), le stockage d’énergie renouvelable (panneaux solaires) et les systèmes d’alimentation sans interruption (UPS). La procédure de fabrication de l’acide de plomb implique plusieurs technologies clés qui jouent un rôle important dans l’amélioration de la durabilité. Dans cet article, nous aborderons les différents processus de fabrication de ces batteries, en soulignant leurs aspects techniques et en nous permettant de mieux les comprendre. Cela nous aidera à adapter nos systèmes en conséquence.

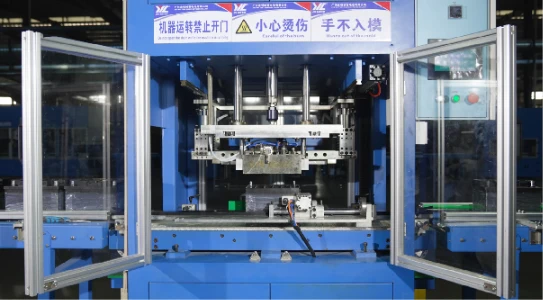

1. Technologie de scellement par la chaleur et technologie de scellement par la colle

Caractéristiques techniques:

La technologie du thermoscellage est une approche bien étudiée pour sceller les modules de batteries plomb-acide. En principe, la chaleur est utilisée pour assembler les composants d’une batterie plomb-acide, à savoir le couvercle et le conteneur. Les représentations ci-dessous reflètent les caractéristiques techniques du processus techno-chimique de thermoscellage :

- Liaison solide et fiable: la liaison est très robuste et hermétique, en raison de l’application de la chaleur. Ainsi, les produits d’étanchéité ne peuvent pas s’échapper des cellules mais garantissent une intégrité élevée de la cellule.

- Efficace et rapide: le taux de production des piles thermoscellées augmente considérablement, car cela ne prend pas beaucoup de temps.

- Utilisation minimale de matériaux supplémentaires: Parmi toutes les techniques d’étanchéité, quelques matériaux supplémentaires sont utilisés de façon minimale.

Cependant, la technique de scellement par collage fait appel à des substances adhésives pour sceller les pièces de la batterie ensemble.

Les caractéristiques techniques de la colle sont les suivantes

- Flexibilité et adaptabilité: Les scelleurs à colle offrent une plus grande flexibilité dans la conception et peuvent sceller des composants de formes irrégulières. Il offre une meilleure résistance aux vibrations.

- Résistance aux vibrations accrues: Les propriétés adhésives du joint de colle offrent une meilleure résistance ou des qualités d’amortissement aux fortes vibrations, des limitations qui peuvent être particulièrement utiles pour les équipements soumis à des contraintes mécaniques importantes.

- Facilité de réparation: L’enlèvement et la réapplication de l’adhésif permettent de réparer facilement la batterie collée ou de la refermer si nécessaire.

Comparaison des deux technologies

Les deux technologies de thermoscellage présentent de nombreux avantages et inconvénients, ce qui en fait des alternatives possibles pour certaines applications de piles. Voici une comparaison entre les deux technologies :

Efficacité de l’étanchéité :

Le thermoscellage a fait appel à des atouts tels que son lien robuste et hermétique capable d’induire sur les batteries une réduction des risques de fuite contre les électrolytes dans d’autres batteries.

Efficacité de la fabrication :

La technologie du thermoscellage est indéniablement plus rapide, ce qui permet d’augmenter les cadences de fabrication et donc d’améliorer la rentabilité de la fabrication colossale. Le collage peut donc être plus lent et n’est donc pas idéal pour les postes de travail très intensifs.

Possibilités de conception :

La forme et la taille possibles avec le scellage par collage offrent une plus grande flexibilité, tandis que le scellage à chaud peut présenter certaines limites lorsqu’il s’agit de sceller des pièces de forme irrégulière.

Capacités de réparation :

Les piles scellées avec de la colle sont généralement plus faciles à réparer ou à resceller car l’adhésif peut être enlevé et remplacé. D’autre part, les piles thermoscellées peuvent nécessiter des processus de réparation complexes.

En notant les caractéristiques techniques et en tenant compte des comparaisons des avantages et des limites associés aux deux types de chaleur, il serait beaucoup plus facile pour les concepteurs de choisir entre les deux options disponibles.

2. Technologie de soudage TTP contre technologie de soudage Bridge

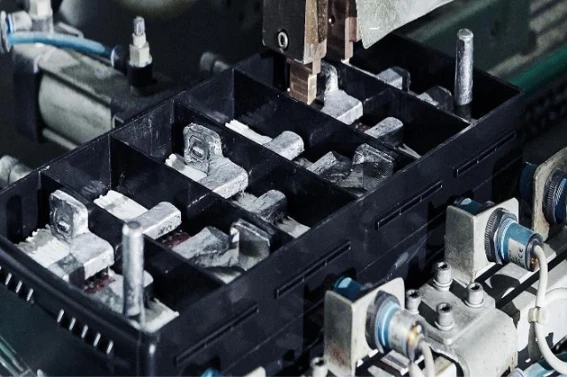

La technique de soudage TTP (Through-The-Partition) et la technique de soudage en pont sont deux méthodes courantes pour relier les plaques négative et positive de la batterie. Découvrons leurs caractéristiques techniques, puis comparons-les pour mieux les comprendre.

Caractéristiques techniques

La technologie de soudage TTP relie directement la soudure formée par le séparateur en créant des soudures entre les plaques. Il relie les plaques positives et négatives de la batterie. Les caractéristiques techniques de la technologie de soudage TTP sont les suivantes :

- Résistance interne minimisée : Le soudage TTP assure une connexion électrique directe entre les plaques et minimise la résistance interne de la batterie, ce qui améliore ses performances.

- Stabilité mécanique améliorée: Comme la connexion soudée offre une meilleure stabilité mécanique sans mouvement des plaques, elle peut améliorer la durabilité globale de la batterie.

- Répartition uniforme du courant: Le soudage TTP assure une répartition uniforme du courant entre les plaques, de sorte qu’il n’y a pas de risque de charge/décharge inégale, tout en prolongeant la durée de vie de la batterie.

D’autre part, la technologie de soudage par pont utilise de petits ponts métalliques ou des sangles entre les plaques positives et négatives. Les caractéristiques techniques de ce type de soudage sont les suivantes

- Flexibilité dans la conception: Le soudage en pont permet une plus grande flexibilité dans la conception des plaques puisque les ponts peuvent être ajustés pour s’adapter aux différentes tailles et configurations des plaques.

- Facilité de fabrication: Le soudage en pont peut être simple et rapide par rapport au soudage TTP, qui peut nécessiter un équipement de précision et un alignement excellents.

- Sécurité accrue: L’utilisation de ponts pour le soudage en pont peut offrir des avantages supplémentaires en matière de sécurité, comme la prévention des circuits entre les mêmes paires de plaques, ce qui constituerait un danger).

Comparaison des deux technologies

Il est évident que les avantages propres à chacune de ces deux technologies les distinguent nettement l’une de l’autre et justifient le regard ; voici une comparaison entre les deux :

Résistance interne :

La technologie de soudage TTP présente une résistance interne plus faible, ce qui contribue à améliorer les performances de la batterie par rapport au soudage en pont, en raison de la connexion directe entre les plaques.

Stabilité mécanique :

La connexion soudée améliore la stabilité mécanique d’une batterie car elle empêche le mouvement des plaques et améliore la résistance de la batterie aux contraintes mécaniques.

Flexibilité de la conception :

Le soudage en pont permet une plus grande souplesse de conception puisque les ponts peuvent être ajustés pour s’adapter à différentes tailles et configurations de plaques. Les plaques fabriquées par soudage TTP peuvent présenter des limites en termes de conception, car il existe des limites potentielles à l’ajustement de la métallisation à travers le séparateur.

Simplicité de fabrication :

Le pont est généralement plus simple et plus rapide (il convient donc à la fabrication de gros volumes), tandis que le soudage TTP améliore la qualité des soudures grâce à l’utilisation d’équipements et à un alignement minutieux. Cela permet d’améliorer la qualité des processus de fabrication malgré l’augmentation potentielle de la complexité.

L’examen de tous les aspects techniques, ainsi que la comparaison des avantages et des limites des technologies de soudage TTP et de soudage en pont pour les industries des piles, permettent aux fabricants de prendre conscience des choix possibles, et donc de faire un choix éclairé.

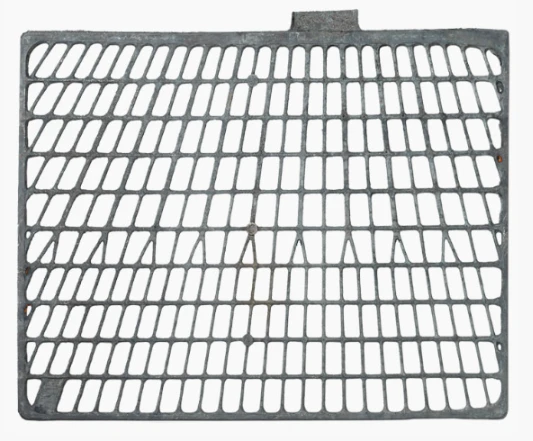

3. Technologie de la grille de poinçonnage

Les batteries plomb-acide nécessitent une certaine quantité de plomb mais sont principalement composées d’hydromètres et de cellules électrochimiques qui ne peuvent représenter plus de 30-40% du volume total de la cellule. La structure et la forme de la grille jouent un rôle essentiel en ce qui concerne l’électricité conduite entre les plaques de plomb pendant la décharge. Cette section décrit la technologie des grilles de poinçonnage.

Caractéristiques techniques

La technologie Punch Grid présente les caractéristiques techniques suivantes :

- Haute précision : Les poinçonneuses produisent la structure de la grille avec une grande précision, garantissant une uniformité constante et contribuant à améliorer les performances de la batterie.

- Conductivité améliorée : La conception perforée de la grille permet un flux efficace d’électrons entre le matériau actif et les bornes, améliorant ainsi la conductivité électrique de la batterie.

- Épaisseur optimale de la plaque : La technologie des grilles de poinçonnage permet de produire des grilles précises d’une épaisseur exacte, ce qui garantit une stabilité mécanique optimale et minimise la résistance interne.

- Rentable : Il est relativement rentable par rapport à d’autres procédés de fabrication de grilles, car il convient à la production de batteries à grande échelle.

Dans de nombreuses applications, la technologie des grilles perforées est largement adoptée car elle offre un moyen amélioré de fabriquer des grilles de haute qualité avec d’excellentes caractéristiques de performance qui contribuent à l’efficacité globale et à la longévité des batteries plomb-acide.

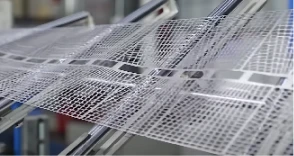

4. Technologie de grille élargie

Une grille élargie est une autre méthode courante utilisée pour fabriquer des grilles de batteries plomb-acide. Fondamentalement, cette technique consiste à étendre une bande d’alliage de plomb pour produire la structure de grille souhaitée. Examinons maintenant les caractéristiques techniques de la technologie du réseau élargi.

Caractéristiques techniques

La grille élargie comprend les caractéristiques techniques suivantes :

- Intégrité structurelle : Les grilles expansées offrent une intégrité structurelle supérieure, ce qui permet à la batterie d’offrir une meilleure stabilité mécanique.

- Surface investie: La conception de la grille élargie augmente la surface de la matière active, facilitant ainsi des réactions électrochimiques plus efficaces et améliorant les performances de la batterie.

- Durabilité renforcée: Grâce à l’amélioration de la structure de la grille d’expansion, la durabilité de la batterie minimise les vibrations et les contraintes mécaniques.

- Polyvalence de la conception: La technologie des grilles étendues permet aux concepteurs de proposer un large éventail de modèles et de configurations de grilles, ce qui permet aux fabricants de personnaliser les grilles en fonction de l’application concernée.

Les excellentes propriétés mécaniques et la polyvalence de la technologie de la grille expansée l’ont rendue de plus en plus populaire dans l’industrie de la fabrication d’accumulateurs au plomb.

5. Technologie des grilles gravitaires

La coulée par gravité est une méthode de coulée utilisée pour la fabrication des grilles de batteries au plomb-acide. Le moulage consiste à couler un alliage de plomb fondu dans des moules sous l’effet de la gravité. Les caractéristiques techniques de la grille gravitaire sont maintenant expliquées.

Caractéristiques techniques

Les caractéristiques techniques de la coulée par gravité sont les suivantes :

- Haute précision : Pour les grilles fabriquées, le moulage par gravité permet d’obtenir des dessins extraordinairement complexes ainsi que des dimensions précises, ce qui garantit la qualité de l’ajustement et des performances des batteries.

- Structure uniforme : L’alliage de plomb solidifié à l’intérieur des grilles coulées par gravité leur confère une structure uniforme qui améliore la conductivité électrique et la durabilité des grilles.

- Résistance accrue à la corrosion : La résistivité à la corrosion de l’alliage de plomb solidifié à l’intérieur des grilles moulées par gravité est améliorée, ce qui accroît la longévité de la batterie.

- Adaptée aux grandes grilles : La coulée par gravité est principalement adaptée à la fabrication de grilles énormes et complexes, ce qui rend cette technologie suffisamment performante pour répondre aux exigences de capacité élevée de diverses industries et applications.

6. Technologie interne et technologie externe

1. Technologie interne

La technologie interne est une technologie d’activation de la batterie avant de quitter l’usine. Voici un résumé de ce qui se passe lors de la formation d’un accumulateur au plomb :

- Immersion dans l’acide sulfurique : Une fois les plaques de la batterie terminées et préparées, elles sont immergées dans une solution d’acide sulfurique pendant plusieurs heures. Des couches de sulfate de plomb se forment alors à la surface des plaques, ce qui est essentiel pour la réaction électrochimique de la batterie.

- Gestion des variables : Les études menées par l’industrie soulignent l’importance de gérer soigneusement les variables telles que la concentration d’acide et le temps de trempage pendant la formation, car cela peut améliorer de manière significative les performances de la batterie.

- Types de formation : Il existe deux types de formations : les formations sèches et les formations humides. Dans la formation sèche, les plaques sont chargées à l’extérieur du boîtier de la batterie dans un grand réservoir de solution électrolytique. Les piles humides, quant à elles, sont chargées à l’intérieur du boîtier de la pile.

- Gestion de la chaleur : Pendant la formation humide, les boîtiers de batterie sont souvent immergés dans un bain d’eau pour gérer la grande quantité de chaleur produite pendant la charge de la batterie. Des températures élevées pendant le formage peuvent réduire l’efficacité et la durée de vie de la batterie.

- Processus de chargement : Le processus de charge proprement dit comprend une série de charges et des pauses entre les charges. Le processus de chargement initial peut durer plus d’une journée. La batterie est ensuite déchargée et rechargée.

- Plaques formées à sec : Pour les batteries formées à sec, les plaques sont retirées du réservoir d’électrolyte, séchées et assemblées dans le boîtier de la batterie. Ces piles sont livrées sans la solution d’électrolyte.

- Test et optimisation : Après sa formation, la batterie subit un test de décharge à haut débit afin d’exclure tout défaut. Il peut également subir plusieurs cycles de décharge/recharge supplémentaires pour atteindre un fonctionnement optimal.

- Assemblage final et expédition : Après avoir reçu la charge de finition, la batterie est envoyée pour l’assemblage final, puis expédiée.

Ce processus de formation de la batterie plomb-acide est crucial pour préparer la batterie à recevoir une charge électrique et assurer son bon fonctionnement et sa longévité.

2. Technologie externe

La technologie externe implique l’utilisation d’équipements automatisés pour accélérer et augmenter le processus de formation des batteries. L’automatisation permet aux fabricants d’augmenter considérablement leur production, d’améliorer la qualité et de rendre le lieu de travail plus sûr pour les employés. Parmi les aspects technologiques externes, on peut citer

- Immersion automatisée des plaques : L’équipement permet d’immerger correctement les plaques dans des solutions d’acide sulfurique, ce qui garantit l’uniformité et la précision du processus de formation. Le résultat est une batterie de haute qualité qui offre de meilleures performances et une plus longue durée de vie.

- Systèmes de bain-marie automatisés : L’équipement de bain-marie automatisé maintient la température et le niveau d’eau requis, ce qui réduit les risques d’erreur et évite le recours à une assistance manuelle. Il améliore l’efficacité en augmentant les performances et en réduisant la probabilité d’accident du travail.

- Chargement automatique piloté par logiciel : L’utilisation d’un équipement de chargement automatique piloté par logiciel améliore le contrôle et la précision du processus de chargement. Il a été vérifié que la charge automatisée produisait de meilleures batteries avec des performances supérieures à celles du contrôle manuel.

- Tests automatisés : Une fois formées, les piles doivent être testées pour détecter les défauts. Les machines de test peuvent tester efficacement de nombreuses batteries par minute, ce qui dépasse les capacités du personnel humain. Les piles défectueuses seraient automatiquement envoyées à une station de rejet, ce qui permettrait de gagner du temps et de rationaliser le processus de contrôle de la qualité.

D’une manière générale, les technologies internes et externes ont conféré des mérites aux batteries. Cependant, la sélection exige la prise en compte de différents facteurs qui dépendent des exigences particulières et des priorités de chacun dans le cadre du développement ou de l’incorporation de ces éléments.

Conclusions

Dans le domaine de la fabrication des batteries plomb-acide, de nombreuses technologies contribuent à produire des batteries performantes et fiables. Qu’il s’agisse de technologies de scellement telles que le thermoscellage et le collage ou de méthodes de soudage telles que le soudage TTP et le soudage en pont, chaque technologie joue un rôle majeur dans la protection de l’intégrité et de la fonctionnalité des batteries plomb-acide. Les technologies de grille telles que les grilles perforées, les grilles expansées et les grilles coulées par gravité permettent de produire des grilles présentant une excellente stabilité mécanique, une bonne conductivité électrique et une bonne résistance à la corrosion. Le choix entre les technologies internes et externes permet en outre au fabricant d’optimiser l’utilisation des matériaux actifs et de personnaliser la conception de la batterie.

La compréhension des caractéristiques techniques, des avantages et des limites de ces technologies de fabrication permet aux fabricants de piles de prendre des décisions éclairées concernant la sélection des méthodes les plus adaptées à leurs applications spécifiques. Les progrès constants de ces technologies aideront l’industrie des accumulateurs au plomb à répondre à l’évolution des demandes des différents secteurs et, de son côté, elle jouera un rôle plus durable et plus efficace à l’avenir.