Свинцево-кислотні акумулятори застосовуються в багатьох сферах завдяки своїй надійності та економічності. Деякі з найпоширеніших застосувань включають автомобільну промисловість (для зарядки пристроїв, таких як стоки), зберігання відновлюваної енергії (сонячні батареї) та джерела безперебійного живлення (ДБЖ). Процес виробництва свинцевої кислоти включає кілька ключових технологій, які відіграють важливу роль у підвищенні довговічності. У цій статті ми обговоримо різні процеси, пов’язані з виробництвом цих батарей, висвітлимо їхні технічні аспекти і дамо змогу зрозуміти більше про них. Це допоможе нам відповідно налаштувати наші системи.

1. Технологія термозапечатування проти технології клейового запечатування

Технічні характеристики: Технічні характеристики

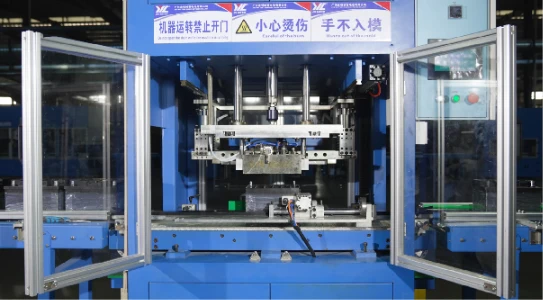

Технологія термозапечатування є добре вивченим підходом для герметизації модулів свинцево-кислотних акумуляторів. В основному тепло використовується для з’єднання компонентів свинцево-кислотного акумулятора, а саме кришки та контейнера. Наведені нижче зображення відображають технічні особливості термохімічного процесу термозапечатування:

- Міцне та надійне з‘єднання: завдяки тепловій обробці з’єднання є досить міцним та герметичним. Таким чином, герметики не можуть вийти з клітини, але забезпечують високу гарантію цілісності клітини.

- Ефективно і швидко: швидкість виробництва термозапечатаних батарей значно зростає, оскільки для цього не потрібно багато часу.

- Мінімальне використання додаткових матеріалів: Серед усіх методів ущільнення мінімально використовуються лише кілька додаткових матеріалів.

Однак метод клейової герметизації передбачає використання клейких речовин для з’єднання частин акумулятора між собою.

Технічні особливості клейового ущільнення такі:

- Гнучкість і адаптивність: Клейові ущільнювачі пропонують більшу гнучкість у дизайні і можуть ущільнювати компоненти неправильної форми. Це забезпечує кращу стійкість до вібрацій.

- Стійкість до підвищених вібрацій: Адгезійні властивості клейового ущільнювача забезпечують кращу стійкість до сильних вібрацій або демпфірування, що може бути особливо корисним для обладнання, схильного до значних механічних навантажень.

- Легка ремонтопридатність: Видалення та повторне нанесення клею дозволяє легко відремонтувати приклеєну батарею або повторно заклеїти її, якщо це необхідно.

Порівняння двох технологій

Обидві технології термозапечатування мають багато переваг і недоліків, що робить їх можливими альтернативами для конкретних застосувань акумуляторів. Ось порівняння між двома технологіями:

Ефективність ущільнення:

Теплова герметизація використовує такі сильні сторони, як міцний і герметичний зв’язок, здатний індукувати на батареях зниження ризиків через витік електроліту в інші батареї.

Ефективність виробництва:

Технологія термозапечатування, безперечно, швидша, що дозволяє підвищити швидкість виробництва, тим самим підвищуючи економічну ефективність колосального виробництва. Це робить клейове ущільнення можливо повільнішим і, отже, не таким ідеальним для високоінтенсивних робочих місць.

Можливості дизайну:

Форма і розмір, можливі при клейовому склеюванні, забезпечують більшу гнучкість, в той час як термічне склеювання може мати деякі обмеження при склеюванні деталей неправильної форми.

Ремонтопридатність:

Батареї, заклеєні клеєм, зазвичай легше ремонтувати або повторно заклеювати, оскільки клей можна видалити і замінити. З іншого боку, герметичні батареї можуть потребувати складного ремонту.

Зазначивши технічні особливості та взявши до уваги порівняльні переваги та обмеження, пов’язані з обома видами тепла, проектувальникам буде набагато легше зробити вибір між двома доступними варіантами.

2. Технологія зварювання TTP проти технології мостового зварювання

Технологія зварювання TTP (Through-Through-Partition) і технологія мостового зварювання – два поширених способи з’єднання негативних і позитивних пластин акумулятора. Давайте дізнаємося про їхні технічні особливості, а потім порівняємо їх, щоб краще зрозуміти.

Технічні особливості

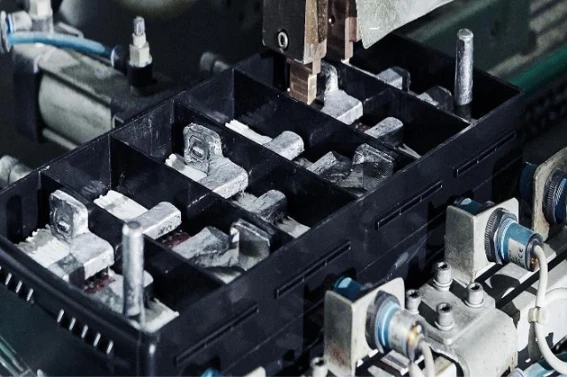

Технологія зварювання TTP безпосередньо з’єднує зварний шов, утворений через сепаратор, шляхом створення зварних швів між пластинами. Він з’єднує позитивну і негативну пластини акумулятора. До технічних особливостей технології зварювання TTP можна віднести наступні:

- Мінімізований внутрішній опір: Зварювання TTP забезпечує пряме електричне з’єднання між пластинами і мінімізує внутрішній опір батареї, тим самим підвищуючи її продуктивність.

- Покращена механічна стабільність: Оскільки зварне з’єднання забезпечує поліпшену механічну стабільність без переміщення пластин, воно може підвищити загальну довговічність батареї.

- Рівномірний розподіл струму: Зварювання TTP забезпечує рівномірний розподіл струму між пластинами, що виключає ризик нерівномірного заряду/розряду, подовжуючи термін служби акумулятора.

З іншого боку, технологія мостового зварювання використовує невеликі металеві містки або ремені між позитивною і негативною пластинами. До технічних особливостей цього виду зварювання можна віднести

- Гнучкість конструкції: Зварювання мостами дає змогу значно гнучкіше конструювати пластини, оскільки мости можна підлаштовувати під різні розміри та конфігурації різних пластин.

- Простота виготовлення: Мостове зварювання може бути простим і швидким порівняно зі зварюванням TTP, для якого може знадобитися високоточне обладнання та вирівнювання.

- Підвищена безпека: Використання мостів при мостовому зварюванні може забезпечити деякі додаткові переваги безпеки, такі як запобігання замикань між тими самими парами пластин, які в іншому випадку можуть створити небезпеку).

Порівняння двох технологій

Очевидно, що переваги, унікальні для кожної з цих двох технологій, роблять їх суттєво відмінними одна від одної і виправдовують їхню увагу; ось порівняння між цими двома технологіями:

Внутрішній опір:

Технологія зварювання TTP має нижчий внутрішній опір, що сприяє підвищенню продуктивності акумулятора порівняно з мостовим зварюванням завдяки прямому з’єднанню пластин.

Механічна стійкість:

Зварне з’єднання покращує механічну стабільність батареї, оскільки запобігає переміщенню пластин і підвищує стійкість батареї до механічних навантажень.

Гнучкість дизайну:

Зварювання мостів забезпечує більшу гнучкість конструкції, оскільки мости можна адаптувати до різних розмірів і конфігурацій пластин. Пластини, виготовлені за допомогою зварювання TTP, можуть мати обмеження з точки зору дизайну, оскільки існують потенційні обмеження на регулювання покриття через сепаратор.

Простота виготовлення:

Мостовий спосіб, як правило, простіший і швидший (отже, підходить для великотоннажного виробництва), тоді як застосування TTP-зварювання покращує якість зварних швів завдяки використанню обладнання та ретельному вирівнюванню. Це, в свою чергу, підвищує стандарти виробничих процесів, незважаючи на потенційне збільшення складності.

Розгляд усіх технічних аспектів, а також порівняння переваг і обмежень технологій TTP-зварювання та мостового зварювання в акумуляторній промисловості дозволяє виробникам усвідомити можливі варіанти вибору, що дає змогу зробити обґрунтований вибір.

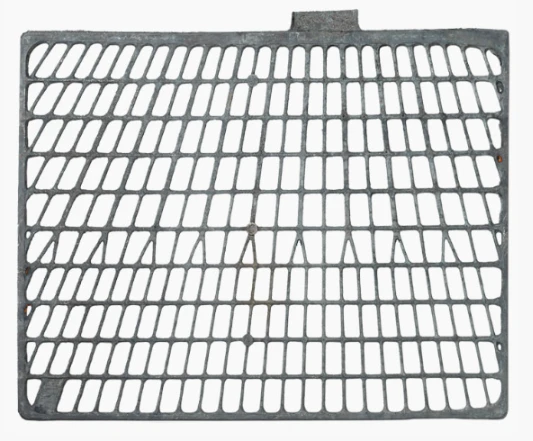

3. Технологія перфорації сітки

Свинцево-кислотні батареї потребують певної кількості свинцю, але складаються в основному з гідрометрів і електрохімічних елементів, які не можуть становити більше 30-40% всього об’єму батареї. Структура і форма решітки відіграють життєво важливу роль щодо електрики, яка проходить між свинцевими пластинами під час розряду. У цьому розділі описано технологію Punching Grid.

Технічні особливості

Технологія перфорації має наступні технічні особливості:

- Висока точність: Пробивні машини створюють структуру решітки з високою точністю, забезпечуючи постійну однорідність і допомагаючи підвищити продуктивність акумулятора.

- Покращена провідність: Перфорована конструкція решітки забезпечує ефективний потік електронів між активним матеріалом і клемами, тим самим підвищуючи електропровідність акумулятора.

- Оптимальна товщина пластини: Технологія штампування решітки дозволяє виготовляти решітки точної товщини, забезпечуючи оптимальну механічну стабільність, а також мінімізуючи внутрішній опір.

- Економічно ефективний: Відносно економічно вигідний порівняно з іншими процесами виробництва решіток завдяки своїй придатності для великомасштабного виробництва акумуляторів.

У багатьох сферах застосування технологія штампованої решітки широко застосовується, оскільки вона пропонує вдосконалений спосіб виробництва високоякісних решіток з чудовими експлуатаційними характеристиками, які сприяють загальній ефективності та довговічності свинцево-кислотних акумуляторів.

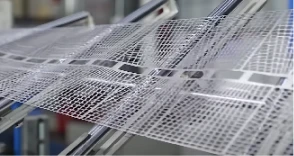

4. Технологія розширених мереж

Розширена решітка – ще один поширений метод, який використовується для виготовлення решіток для свинцево-кислотних акумуляторів. По суті, ця техніка передбачає розширення смужки свинцевого сплаву для отримання бажаної структури решітки. А тепер давайте розглянемо технічні особливості технології розширених мереж.

Технічні особливості

Розширена сітка охоплює наступні технічні особливості:

- Структурна цілісність: Розширені решітки забезпечують чудову структурну цілісність, що сприяє підвищенню механічної стабільності акумулятора.

- Інвестована площа поверхні: Розширена конструкція решітки збільшує площу поверхні активного матеріалу, що сприяє більш ефективним електрохімічним реакціям і підвищенню продуктивності акумулятора.

- Посилена довговічність: Завдяки розширеній структурі решітки, міцність батареї мінімізує вібрацію та механічні навантаження.

- Універсальність дизайну: Розширена технологія решіток дозволяє дизайнерам створювати широкий спектр конструкцій і конфігурацій решіток, що дає виробникам можливість налаштовувати решітки відповідно до конкретного застосування.

Відмінні механічні властивості та універсальність дизайну технології розширеної решітки роблять її все більш популярною у виробництві свинцево-кислотних акумуляторів.

5. Технологія гравітаційного лиття решіток

Гравітаційне лиття – це метод лиття, який використовується для виготовлення решіток свинцево-кислотних акумуляторів. Лиття передбачає розливання розплавленого свинцевого сплаву у форми під дією сили тяжіння. Тепер пояснюємо технічні особливості гравітаційної решітки.

Технічні особливості

Нижче наведені технічні особливості гравітаційного лиття:

- Висока точність: Гравітаційне лиття решіток дає змогу отримати надзвичайно складні конструкції, а також точні розміри, що гарантує якісну посадку та продуктивність в батареях.

- Однорідна структура: Затверділий сплав свинцю всередині гравітаційних решіток надає їм однорідної структури, що забезпечує кращу електропровідність і довговічність решіток.

- Підвищена корозійна стійкість: Корозійна стійкість затверділого свинцевого сплаву всередині гравітаційних решіток покращується, що призводить до збільшення терміну служби акумулятора.

- Підходить для великих решіток: Гравітаційне лиття в першу чергу підходить для виготовлення величезних і складних решіток, що робить цю технологію досить ефективною для задоволення високих вимог до продуктивності в різних галузях промисловості та сферах застосування.

6. Внутрішні технології проти зовнішніх

1. Внутрішня технологія

Внутрішня технологія – це технологія активації акумулятора перед виходом з заводу. Ось короткий опис того, що відбувається під час формування свинцево-кислотного акумулятора:

- Занурення в сірчану кислоту: Після того, як пластини акумулятора оброблені та підготовлені, їх занурюють у розчин сірчаної кислоти на кілька годин. Це призводить до утворення шарів сульфату свинцю на поверхнях пластин, який необхідний для електрохімічної реакції акумулятора.

- Керування змінними: Галузеві дослідження підкреслюють важливість ретельного контролю таких змінних, як концентрація кислоти і час витримки під час формування, оскільки це може значно підвищити продуктивність акумулятора.

- Типи формування: Існує два типи формування – сухе та вологе. У сухому стані пластини заряджаються поза корпусом батареї у великому резервуарі для розчину електроліту. Акумулятори мокрого типу, навпаки, заряджаються всередині корпусу.

- Управління теплом: Під час мокрого формування корпуси акумуляторів часто занурюють у водяну баню для управління великою кількістю тепла, що виділяється під час заряджання акумулятора. Високі температури під час формування можуть знизити ефективність і термін служби батареї.

- Процес заряджання: Процес заряджання включає в себе серію зарядів і перерви між ними. Початковий процес заряджання може зайняти більше доби. Потім акумулятор розряджається і перезаряджається.

- Сухоформовані пластини: Для акумуляторів сухого формування пластини виймаються з резервуара для електроліту, висушуються і збираються в корпус акумулятора. Ці батареї постачаються без розчину електроліту.

- Тестування та оптимізація: Після формування батарея проходить випробування швидким розрядом, щоб виключити будь-які дефекти. Він також може пройти ще кілька циклів розряджання/заряджання для досягнення оптимальної роботи.

- Фінальна збірка та відвантаження: Після фінішного заряду батарея відправляється на остаточне складання, а потім відвантажується.

Цей процес формування свинцево-кислотного акумулятора має вирішальне значення для підготовки акумулятора до отримання електричного заряду і забезпечення його належного функціонування та довговічності.

2. Зовнішні технології

Зовнішня технологія передбачає використання автоматизованого обладнання для прискорення та збільшення процесу формування батареї. Завдяки автоматизації виробники досягають значно більшої продуктивності, кращої якості та безпечнішого робочого місця для працівників. Деякі зовнішні технологічні аспекти включають

- Автоматизоване занурення пластин: Обладнання може належним чином занурювати пластини в розчини сірчаної кислоти, забезпечуючи рівномірність і точність під час процесу формування. В результаті ви отримуєте високоякісний акумулятор з кращими характеристиками та довшим терміном служби.

- Автоматизовані водяні бані: Автоматизоване обладнання для водяних бань підтримує необхідну температуру і рівень води, що зменшує ймовірність помилок і не потребує ручної допомоги. Він підвищує ефективність, збільшуючи продуктивність і зменшуючи ймовірність травмування на робочому місці.

- Автоматична зарядка з програмним керуванням: Використання програмного забезпечення для автоматичного заряджання підвищує контроль і точність процесу заряджання. Перевірено, що автоматична зарядка виробляє кращі акумулятори з вищими характеристиками порівняно з ручним керуванням.

- Автоматизоване тестування: Після формування батареї проходять тестування для виявлення дефектів. Випробувальні машини можуть ефективно тестувати багато батарей за хвилину, перевершуючи можливості людського персоналу. Дефектні батарейки автоматично відправлятимуться на станцію утилізації, заощаджуючи час і спрощуючи процес контролю якості.

Загалом, як внутрішні, так і зовнішні технології надали переваги батареям. Проте, вибір вимагає врахування різних факторів, що залежать від ваших особливих вимог та пріоритетів у розробці чи впровадженні.

Висновки

У галузі виробництва свинцево-кислотних акумуляторів численні технології сприяють виробництву високоефективних і надійних батарей. Від технологій герметизації, таких як термічна і клейова герметизація, до методів зварювання, таких як TTP-зварювання і мостове зварювання, кожна технологія відіграє важливу роль у забезпеченні цілісності і функціональності свинцево-кислотних акумуляторів. Технології виготовлення решіток, такі як штампування, розширені решітки та гравітаційне лиття, дозволяють виробляти решітки з відмінною механічною стійкістю, електропровідністю та корозійною стійкістю. Вибір між внутрішніми і зовнішніми технологіями дозволяє виробнику оптимізувати використання активних матеріалів і дає можливість налаштувати дизайн акумулятора.

Розуміння технічних особливостей, переваг та обмежень цих технологій виробництва дає можливість виробникам акумуляторів приймати обґрунтовані рішення щодо вибору найбільш підходящих методів для конкретних застосувань. Постійний розвиток цих технологій допоможе галузі свинцево-кислотних акумуляторів задовольнити зростаючі потреби різних секторів, і, зі свого боку, також сприятиме більш сталому та ефективному майбутньому.